Технология производства

Первый этап производства 10%

Гранулы полимера загружаются в бункер экструдера, откуда их забирает питающий шнек. Здесь поддерживается температура от 180 0C до 240 0C и по мере продвижения гранулы разогреваются, переплавляясь в однородную массу. В результате экструзии, образуется полиэтиленовая пленка в форме трубы (рукава). Один экструдер позволяет изготовить пленку различной толщины и ширины путем специальной настройки.

Второй этап производства 20%

Полиэтиленовая «труба» постепенно охлаждается, затем раскатывается валиками.

Третий этап производства 30%

Рукав разрезают автоматическим ножом так, чтобы получились две одинаковые полосы нужной ширины.

Четвертый этап производства 40%

Намотчик сматывает пленку в рулоны (обрезки упаковываются отдельно, для вторичной переработки). Когда ширина рулона достигает установленного размера, рулон отодвигается с помощью оператора и начинает наматываться следующий.

Пятый этап производства 50%

Нанесение рисунка. Краска разводится спиртом и постоянно перемешивается, чтобы не потерять вязкость.

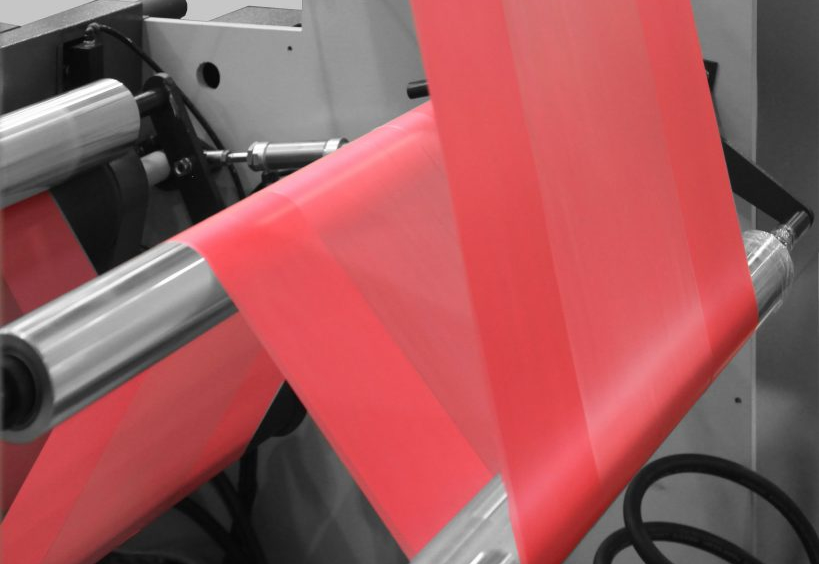

Шестой этап производства 60%

С помощью дозатора краситель поступает к специальным красящим валикам, которые и производят печать рисунка. После нанесения печати, пленку снова сматывают в рулоны.

Седьмой этап производства 70%

Готовый рулон поступает в пакетоделательную машину, где формируется шаблон будущих пакетов, выделяется донная складка.

Восьмой этап производства 80%

Клеймовочный пресс проделывает отверстия для ручек (вырезает «майку», отрезает верхнюю часть для прикрепления пластиковой застежки – все зависит от шаблона).

Девятый этап производства 90%

Сварочная поверхность соединяет края, запаивая нагреванием до 180 0С. Готовые пакеты формируются в пачки по 100 штук.

Десятый этап производства 100%

Контроль качества. Проверка спайки швов и креплений застежек.